Les arbres des turbines hydrauliques sont étanchés à l’aide de différentes méthodes. L’une des méthodes traditionnelles d’étanchéité des arbres principaux des turbines est la tresse de compression. Les tresses par compression présentent plusieurs avantages par rapport aux autres méthodes d’étanchéité :

– Une technologie relativement simple ;

– défaillance non catastrophique,

– Faible coût initial.

De nombreuses turbines hydroélectriques en service aujourd’hui sont encore étanchéifiées à l’aide de tresses de compression, en plus des autres technologies disponibles et utilisées. Malheureusement, la tresse présente également quelques inconvénients :

– Entretien intensif : resserrage et remplacement fréquent ;

– fuites : les tresses ne sont généralement pas hermétiques et, sur un arbre en rotation, elles ont besoin d’une certaine fuite pour assurer la lubrification et le refroidissement.

Les tresses peuvent être remplacées par d’autres méthodes, mais cela peut être coûteux et parfois techniquement irréalisable. La société A.W. Chesterton Co. a mis au point une technologie qui permet de surmonter les inconvénients du conditionnement. Cette technologie réduit la maintenance, prolonge la MTBR et diminue les temps d’arrêt et les coûts.

1. Technologie d’étanchéité par des tresses

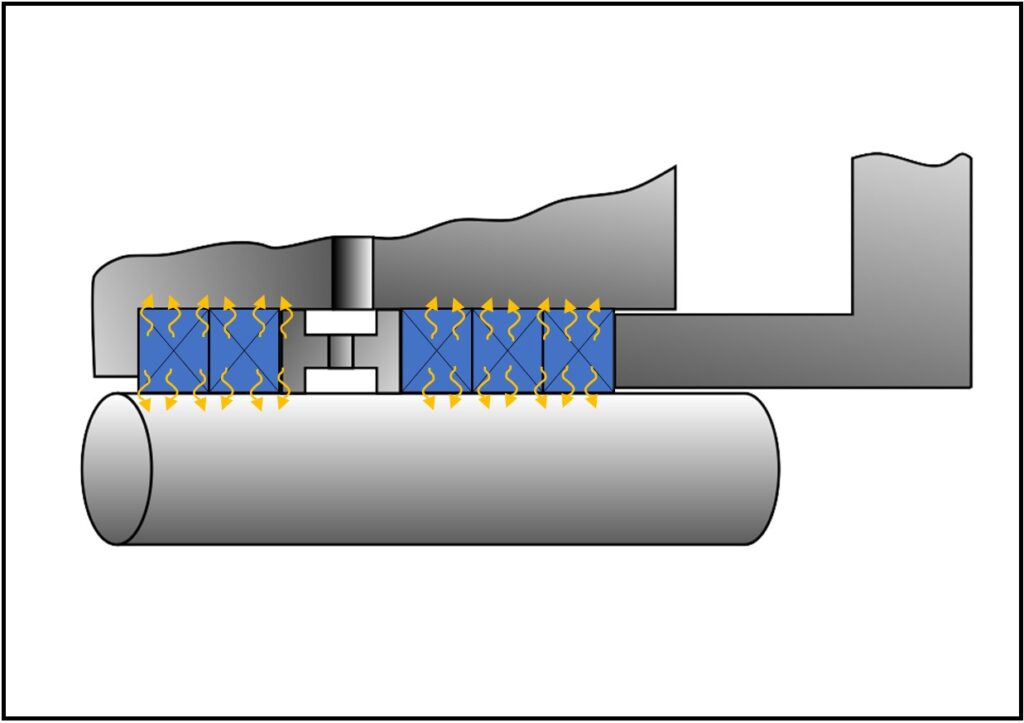

Jetons un coup d’œil à la technologie qui sous-tend les tresses d’étanchéité par compression. Les tresses sont tressées à partir de fibres synthétiques ou naturelles et sont remplies d’huiles et d’agents de blocage. Ces lubrifiants sont généralement des huiles ou des graisses minérales ou synthétiques. La suspension PTFE est également un lubrifiant couramment utilisé. Les lubrifiants ont une double fonction. Ils réduisent le frottement entre l’arbre et le joint à tresse, mais agissent également comme des agents de blocage pour empêcher l’eau de s’infiltrer à travers la structure de la tresse. Les bagues de tresse sont installées dans une chambre de forme cylindrique appelée presse-étoupe (figure 1).

En général, quatre à six anneaux de tresses sont installés dans le presse-étoupe. Le fouloir de ce presse-étoupe est utilisé pour comprimer les anneaux. Ce suiveur crée une force axiale sur les anneaux de garniture qui est convertie en une force radiale dans ces derniers. C’est cette force radiale qui crée l’étanchéité. Comme les lubrifiants disparaissent lentement de la garniture (parce qu’ils sont expulsés) et que les anneaux sont sujets à l’usure, le fouloir de presse-étoupe doit être resserré de temps en temps. La fréquence de ce resserrage varie en fonction de l’application. Elle peut varier d’une fois par jour à une fois par mois. Par conséquent, la tresse d’étanchéité est par nature une méthode d’étanchéité qui nécessite beaucoup d’entretien. Le lubrifiant finit par s’épuiser et la tresse s’use au point de devoir être remplacée.

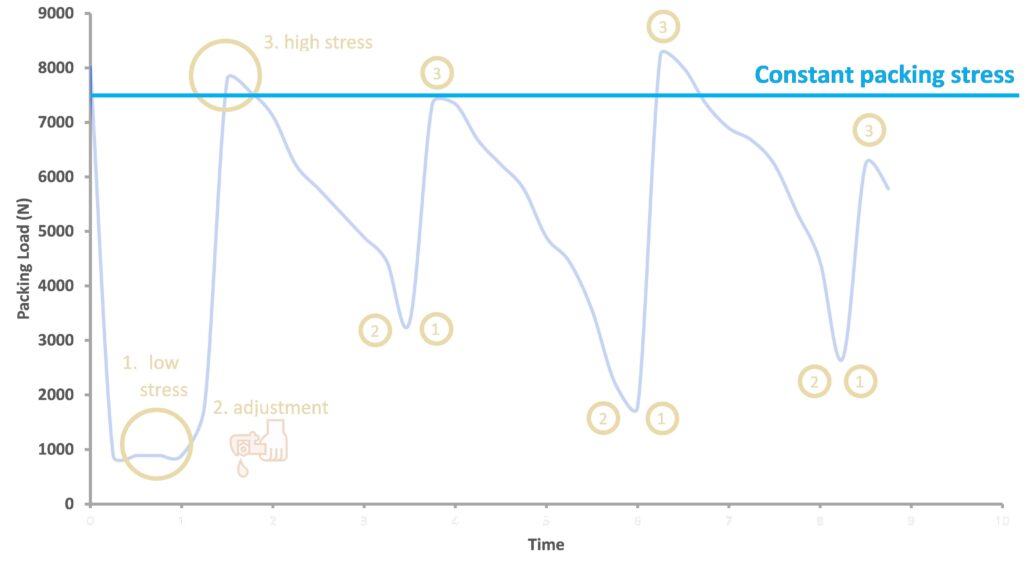

Si l’on trace ce processus de resserrage sur un graphique et que l’on regarde la contrainte de tassement en fonction du temps, on obtient le graphique suivant (figure 2).

Ce cycle de maintenance illustre un certain nombre de problèmes liés à l’utilisation de tresses :

- Aux points où la contrainte sur la tresse est faible, les solides présents dans le liquide peuvent pénétrer entre le joint et l’arbre en rotation, usant à la fois l’arbre et le joint, réduisant ainsi la durée de vie du joint et risquant d’endommager l’équipement.

- Les ajustements fréquents rendent l’utilisation de la compression intensive.

- La contrainte d’étanchéité est élevée au plus fort du cycle de maintenance. Le personnel de maintenance a tendance à trop serrer le fouloir pour tenter d’espacer les réglages. Malheureusement, cela a l’effet inverse car la tresse subit une usure supplémentaire et davantage de lubrifiant est expulsé. La durée de vie s’en trouve encore plus réduite.

Il serait plus avantageux de maintenir une charge modérée constante sur le garnissage. Cela permettrait d’éliminer ou de réduire tous les problèmes susmentionnés (figure 3).

2. Chesterton offre la solution optimale

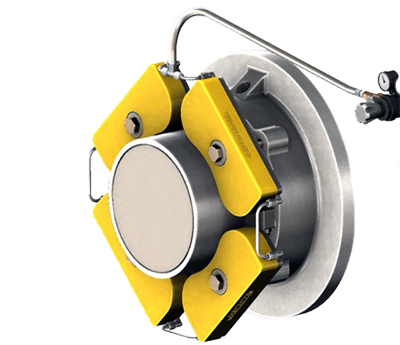

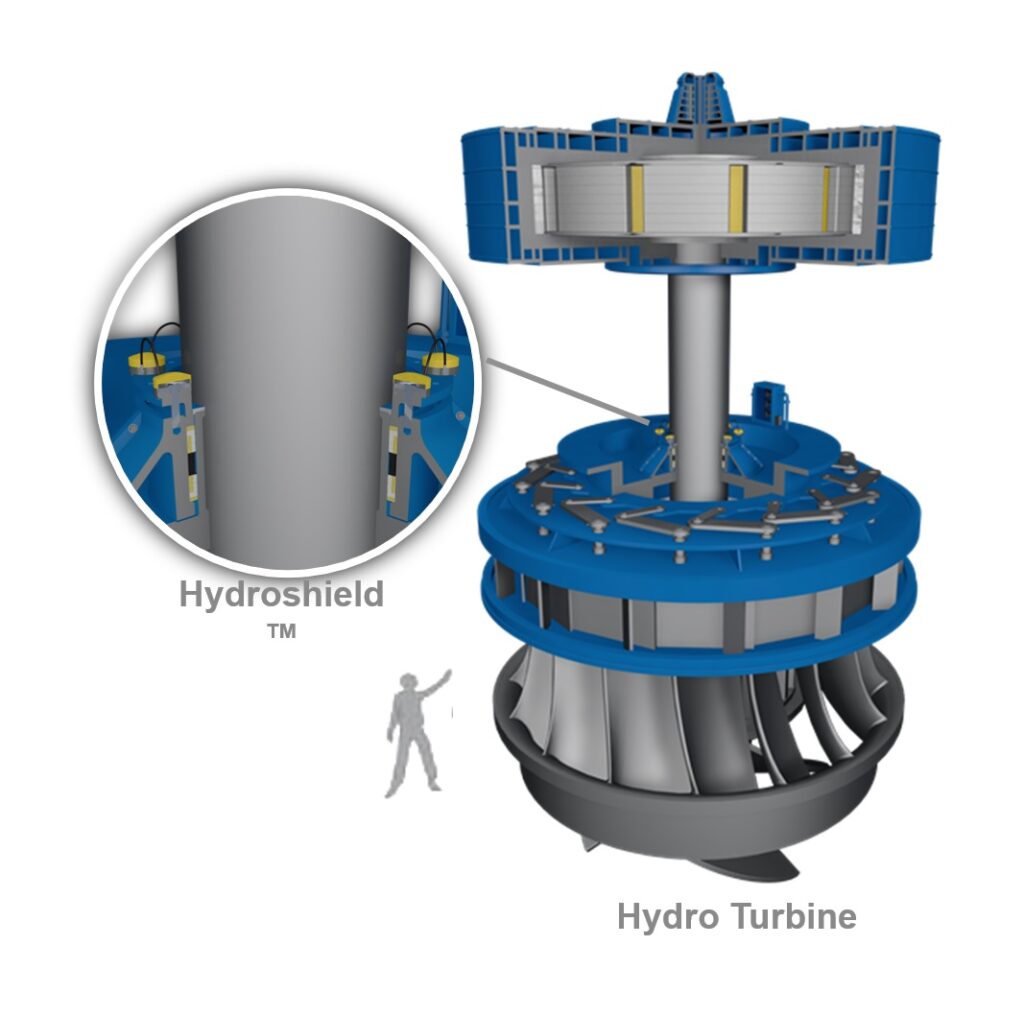

A.W. Chesterton Co. a mis au point une technologie brevetée qui élimine les problèmes normalement associés au conditionnement par compression. Cette technologie est le système Hydroshield™ doté de la technologie AMPS™ (Automated Mechanical Packing System) de Chesterton.

Hydroshield™ se compose d’actionneurs pneumatiques situés sur le presse-étoupe qui maintiennent une force constante sur le presse-étoupe afin de maintenir le niveau de fuite constant. Au fur et à mesure que la tresse perd du lubrifiant et du volume par usure, le système s’ajuste automatiquement. Le système se compose de plusieurs éléments :

– Anneaux de tresse

– Les actionneurs pneumatiques

– La tuyauterie d’interconnexion

– Une unité de contrôle

Figure 4: Système Chesterton Hydroshield™

La pression du gaz est fournie par l’air de l’usine ou par une bouteille de gaz. L’unité de contrôle comprend au moins un régulateur de pression, mais peut aussi inclure un réservoir tampon pour se protéger contre la perte de pression de l’air de l’usine, ainsi que d’autres équipements auxiliaires pour contrôler et surveiller la pression de l’air. Les actionneurs sont spécifiquement conçus pour fournir la force nécessaire à l’étanchéité de la tresse dans la configuration spécifique du presse-étoupe. Le régulateur de pression sert à ajuster la pression et à maintenir le taux de fuite à un niveau acceptable. La consommation d’air du système est très faible. En général, 15 litres d’air sont utilisés lors de l’installation et du réglage initial de la garniture et du système. En fonctionnement normal, la consommation d’air est proche de zéro. La pression du gaz n’est utilisée que pour maintenir une force sur le presse-étoupe.

Le système est construit en inox 316SS avec des joints toriques en FKM et un capuchon anti-poussière en polypropylène. Les matériaux peuvent être modifiés pour répondre aux exigences de l’application.

2.1 Comparaison des technologies

D’autres technologies peuvent être utilisées pour étancher efficacement les arbres de turbine. Les joints à segment radial et les joints mécaniques sont des technologies alternatives qui sont appliquées avec succès. Le tableau ci-dessous présente une comparaison entre les technologies.

| Hydroshield™ | Joints à segment radial | Joints mécaniques | |

| Taille | Aucune limite | Jusqu’à 2000 mm (80″) | Généralement 760 mm (30″), joint fractionné jusqu’à 915 mm (36″) |

| Prix | Le plus économique (car on utilise des joints de tresse) | Coûteux | Le plus cher |

| Pression nominale | Jusqu’à 35 bar (500 psig) | Environ 10 bars | Jusqu’à 7 bars |

| Adaptabilité | S’adapte aux variations de pression du système | Aucun | Aucun |

| Condition de rinçage | Aucun système de filtration spécial n’est nécessaire | Filtration spéciale de l’eau | Taille maximale des particules 30-50 microns |

| Consommation d’eau | 0,02 l/min Réalisable | 20 – 90 l/min | En fonction de l’équipement |

| Contrôle intelligent | Modules complémentaires de contrôle et de surveillance à distance (Connect) disponibles | Aucun | Aucun |

| Installation | Le plus facile à installer | Difficile | Difficile |

2.2 Cas pratique réussi avec Chesterton Hydroshield™

Un exemple d’application est la remise en état d’une turbine centenaire de Dominion Engineering au Canada. L’arbre de la turbine était étanché par des tresses et il n’était pas possible de remplacer le système d’étanchéité par une autre méthode. La centrale de Bryson est une installation au fil de l’eau située sur la rivière des Outaouais. La centrale de Bryson appartient à Hydro-Québec. Mise en service en 1924, elle dispose d’une capacité de 61 MW avec 3 unités.

Le principal problème du joint de tresse était que la zone où se trouvait le presse-étoupe était sujette aux inondations et qu’il n’était pas certain de pouvoir resserrer le presse-étoupe lorsque la turbine était en fonctionnement. Le système d’étanchéité du presse-étoupe existant était faible et présentait des fuites importantes, ce qui entraînait des arrêts inutiles pour la maintenance. Il fallait donc arrêter la turbine pour resserrer le presse-étoupe, ce qui entraînait des arrêts coûteux. L’autre solution consistait à provoquer des fuites importantes sur une longue période. L’autre solution consistait à provoquer des fuites importantes sur une longue période. L’arbre de la turbine avait un diamètre de 29 pouces (737 mm).

Un système Hydroshield™ a été installé sur le presse-étoupe en combinaison avec cinq anneaux du joint de tresse à compression DualPac 2212. Hydro-Québec certifie que le système répond aux exigences techniques. Le système est en service depuis le début de l’année 2021 et la tresse est remplacée de manière préventive lors des arrêts réguliers. Le client a également mis à niveau les deux autres turbines avec le même système.

3. Conclusion

L’étanchéité par joint à tresse est une méthode encore largement utilisée dans les applications d’arbres de turbines hydrauliques. Si la tresse présente certains avantages, elle présente aussi quelques inconvénients. Le principal d’entre eux est qu’elle nécessite beaucoup d’entretien sur les arbres rotatifs. Chesterton a mis au point un système qui élimine dans une large mesure la maintenance des presse-étoupes à compression et prolonge la durée de vie de la garniture. Ce système permet de réduire le coût d’exploitation de la turbine, d’augmenter la fiabilité et la sécurité des travailleurs. Il a été installé avec succès dans plusieurs applications de turbines à travers le monde.

Vous avez une question spécifique ? Adressez-vous à notre bureau d’experts.

Vous pouvez également faire une première sélection à l’aide de notre sélecteur de produits. Nos conseillers produits se feront un plaisir de vous aider à choisir le produit idéal pour votre application.