Les mesures de vibration et de température de surface sont les méthodes les plus courantes de surveillance de l’état des pompes et autres équipements rotatifs. Cependant, les mesures de vibration et de température de surface du moteur de la pompe ou du boîtier de palier ne fournissent que la moitié de l’histoire.

Quelles sont les principales causes de vibrations dans les pompes?

Il existe de nombreuses sources de vibrations dans les pompes. Les causes les plus courantes sont des déformations de l’arbre, les déséquilibres, les désalignements, les forces de réaction et de contact entre les composants. Ces problèmes peuvent tous nuire à la fiabilité et au fonctionnement des équipements rotatifs.

Une augmentation des vibrations peut entraîner :

- Mouvement d’arbre excessif qui finit par endommager les joints

- Indentations permanentes des pistes de roulements

- Une détérioration des jeux tels que ceux entre les coussinets et les bagues d’usure

- Relâchement

- Composants endommagés par fatigue

Corrélation de la surveillance des vibrations de la pompe avec la pression et la température du process

Lorsque nous examinons une pompe et les causes de la défaillance d’une pompe, nous devons examiner tous ses composants de manière plus large. Il est important de noter que les pannes de pompe ne commencent pas toujours par des changements de vibration et de température de surface. Les conditions de rupture de certaines pompes commencent par des changements de pression – qui se traduisent finalement par des vibrations. Les fluctuations des caractéristiques du fluide, les changements de vitesse ou de direction de rotation, les obstructions au refoulement ou à l’aspiration et l’usure des composants internes au contact avec le fluide peuvent tous provoquer des changements de pression de la pompe.

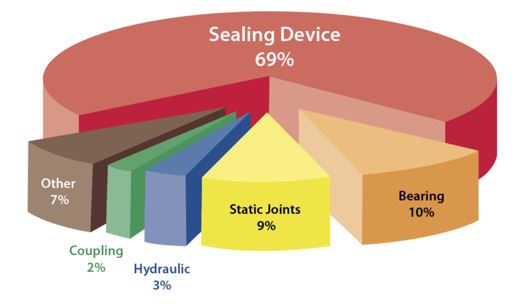

Point de défaillance de la pompe n ° 1: les joints d’étanchéité dynamique

Le premier composant le plus courant à tomber en panne dans les pompes est le joint d’étanchéité dynamique.

Les défaillances des joints peuvent être causées par de multiples facteurs, dont beaucoup ne sont pas détectés aux premiers stades.

Certains des facteurs les plus courants sont les changements de pression à l’aspiration et au refoulement de la pompe. Ces changements perturbent directement la pression et la température de la chambre d’étanchéité (également connue sous le nom de presse-étoupe) – affectant finalement la garniture mécanique.

Par exemple: pendant le fonctionnement de la pompe, l’observation d’une augmentation des vibrations, suivie d’une augmentation de la température et d’une chute de pression du fluide pompée dans la chambre d’étanchéité est très probablement causée par une restriction du côté aspiration d’une pompe.

Dans ce scénario, si seules les vibrations des roulements et la température de surface sont surveillées, les changements (pression, température) à l’intérieur de la pompe passeraient inaperçus. Avec une augmentation de la température et une chute de pression à l’intérieure de la garniture, le dispositif d’étanchéité (comme par exemple un fluide de barrage ) pourrait subir des conditions de fonctionnement similaires à celles observées lors d’un fonctionnement à sec, provoquant ainsi une défaillance prématurée du joint d’étanchéité dynamique et finalement une défaillance de la pompe. .

Pour une garniture mécanique double travaillant avec un fluide de barrage, la surveillance de la pression et de la température du réservoir de fluide de barrage et celle du fluide pompé à l’intérieur de la pompe permet de confirmer que nous avons un différentiel de pression approprié pour assurer une lubrification et un fonctionnement adéquats de la garniture mécanique.

La surveillance de la pression et de la température du fluide pompé associée aux vibrations peut fournir une compréhension claire de l’état de la pompe, aidant à l’utilisateur à corriger en amont les perturbations de la pompe et ainsi d’éviter les pannes et augmenter le temps de fonctionnement.

Point de défaillance de la pompe n ° 2: roulements

Les roulements sont les deuxièmes composants les plus courants à tomber en panne dans les pompes.

En règle générale, les défaillances des roulements sont causées par la corrosion due à une fuite de joint, un déséquilibre de l’équipement, un désalignement d’arbre, une roue endommagée, etc. L’entretien des roulements est normalement préventif. Les roulements sont souvent remplacés sur la pompe lors de la maintenance du système d’étanchéité, même lorsqu’ils sont encore en bon état.

Surveillance complète des conditions de la pompe

En résumé, il faut surveiller la pression, la température du fluide pompé et les vibrations de la pompe pour vraiment fournir une image complète et précise de l’état réel d’une pompe. Le capteur Chesterton Connect ™ , l’application mobile et les analyses Cloud fournissent une visibilité 24h/24 et 7J/7 de l’état d’un équipement dans les quatre domaines (pression de processus, température de processus, vibrations et température de surface) pour vous permettre d’identifier les problèmes à l’avance et d’apporter des corrections pour l’ensemble fiabilité accrue et performances améliorées de l’usine.

Ce qui suit sont des études de cas démontrant comment le capteur Chesterton Connect a été utilisé pour surveiller la pression, la température et les vibrations du procédé, fournissant des informations essentielles pour réaliser des économies au niveau de l’équipement.

Étude de cas n ° 1: Identifier les conditions de fonctionnement à sec

Une usine chimique avait un nombre inhabituellement élevé de pannes de garnitures mécaniques simple à cartouche installée sur une pompe de transfert d’acide nitrique à 65%. Le temps moyen entre les réparations (MTBR) n’était que de 1,2 mois.

Un technicien a vérifié le fonctionnement du système ainsi que l’installation de la garniture mécanique et n’a trouvé aucun problème notable dans le fonctionnement de la pompe.

Notre spécialiste a recommandé l’installation d’un Chesterton Connect. En quelques jours, ils ont pu recueillir rapidement suffisamment d’informations pour déterminer qu’il y avait une pression négative dans la chambre d’étanchéité lorsque la pompe était en fonctionnement. Cette pression négative a amené la garniture mécanique à présenter des symptômes classiques de fonctionnement à sec. Après avoir effectué un audit du système, le client a pu refouler une vanne pour assurer un débit correct de la pompe.

La pompe et la garniture mécanique fonctionnent maintenant correctement et le MTBR projeté est passé à plus de 24 mois. Les économies potentielles de coûts pour les garnitures mécaniques pour cette pompe sont de plus de 30 000$. On estime que les économies dues à une réduction de la maintenance et à des améliorations opérationnelles sont encore plus importantes, mais pour le moment, elles sont encore en cours de calcul.

Étude de cas n ° 2: Pompe multicellulaire verticale

Une garniture de pompe installée sur une pompe verticale à deux étages est tombée en panne au bout de 2 à 3 jours.

La garniture a été changé et là encore, 2 à 3 jours après, la panne sur la garniture est revenue. De toute évidence, il y avait un problème, mais personne ne savait pourquoi, et il était impossible de «voir à l’intérieur» de la garniture mécanique pour déterminer la cause profonde du problème.

Un capteur Chesterton Connect ™ a été installé pour surveiller les conditions de processus provoquant une défaillance prématurée de la garniture. Avec l’application Chesterton Connect, l’utilisateur a pu tracer la pression de processus (en baisse) et la température (en augmentation) pendant que la pompe fonctionnait.

Grâce aux données de Chesterton Connect, des changements importants survenus dans l’environnement opérationnel de la pompe ont été identifiés et le problème de défaillance de la garniture a été résolu.

Article original de JUAN CID